Шевелев Дмитрий Валерьевич, генеральный конструктор АО «ОКБ «Аэрокосмические системы», академик Академии наук авиации и воздухоплавания

Одной из ключевых задач в процессе разработки нового самолета или вертолета является снижение его собственной массы для улучшения летно-технических характеристик. Кроме того, при формировании технического облика летательного аппарата головной разработчик большое внимание уделяет технологичности его изготовления и сборки, а также удобству и минимизации наземного обслуживания в эксплуатации. Эти тезисы относятся ко всем составным частям воздушного судна, и в значительной степени – к гидравлической системе. На сегодняшний день гидравлика находится вне конкуренции с альтернативными видами силовых бортовых приводов (электромеханика, электрогидростатика) по комплексу параметров «надежность – стоимость – вес – ремонтопригодность в эксплуатации».

Весьма вероятно, что в среднесрочной перспективе альтернативные решения в виде электромеханических и электрогидростатических приводов для систем управления потеснят традиционную гидравлику с Олимпа – специалисты ОКБ «Аэрокосмические системы» ведут научно-исследовательские работы в данных направлениях.

Весьма вероятно, что в среднесрочной перспективе альтернативные решения в виде электромеханических и электрогидростатических приводов для систем управления потеснят традиционную гидравлику с Олимпа – специалисты ОКБ «Аэрокосмические системы» ведут научно-исследовательские работы в данных направлениях.

Маркевич Павел Александрович, главный конструктор по направлению АО «ОКБ «Аэрокосмические системы»

Но пока статус-кво именно таков, а распределенные гидравлические системы, имеющие в своем составе протяженные трубопроводные магистрали, заложенные на этапе разработки в конструкцию современных самолетов и вертолетов, имеют в активе еще несколько десятилетий пребывания в производстве и эксплуатации. А это значит, что сегодня, проектируя такие машины, как МС-21, SJ-100, Ил-100, Ил-212, вертолеты Миля и Камова тяжелого и среднего класса, необходимо применить в них самые совершенные технологически доступные решения в плане надежности, технологичности, веса и ресурса, чтобы на этом надежном фундаменте, накопив достаточно эксплуатационной статистики, переходить к внедрению решений следующего поколения.

С помощью каких же именно конструктивных и технологических решений достигаются вышеозначенные цели в современных гидравлических системах?

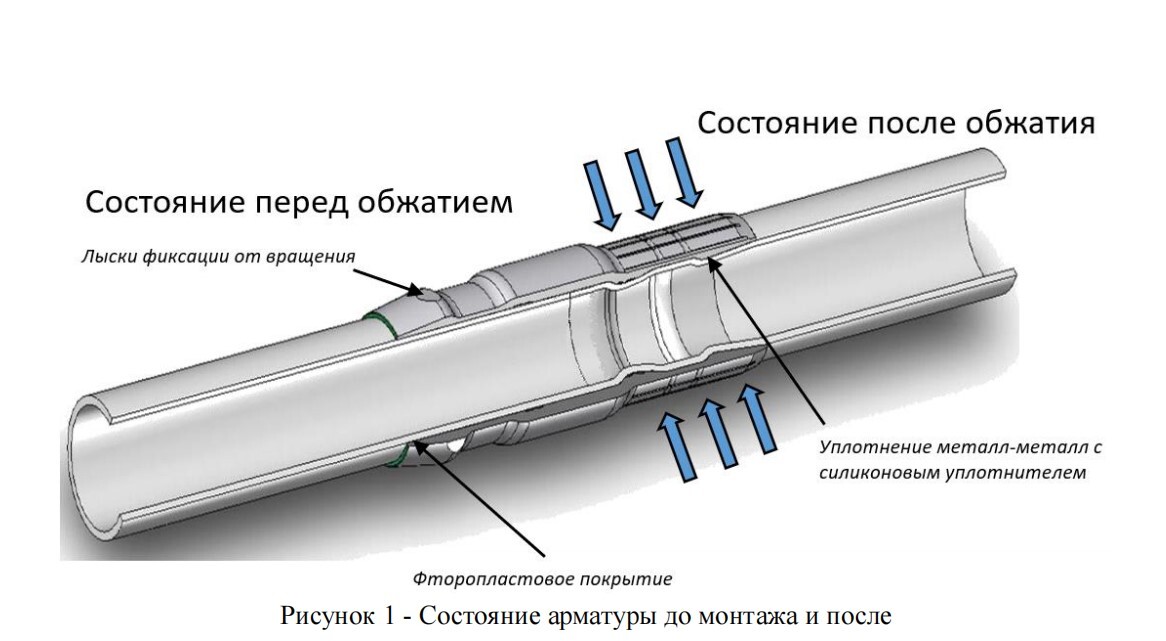

Первое требование – снижение веса – обеспечивается за счет внедрения тонкостенных холоднокатанных бесшовных труб и обжимных соединительных фитингов. Это в чистом виде «праздник» технической синергии: с одной стороны, для использования обжимной технологии нужна более жесткая труба (ее жесткость должна быть выше жесткости фитинга, чтобы после снятия усилия на пуансоне обжимного инструмента труба «распирала» фитинг изнутри, обеспечивая герметичность соединения). И эта требуемая жесткость обеспечивается за счет специального сплава, из которого изготовлена труба, режимов ее прокатки, отжига и отпуска, а также толщины стенки трубы – стенка должна быть тоньше, чем у традиционных серийных стандартных авиационных труб! С другой стороны, за счет тонкой стенки трубы снижается погонный вес трубопроводной системы в целом. Сюда же необходимо добавить снижение веса места сочленения трубопроводов: вместо традиционных резьбовых соединений типа «ниппель-гайка», применены обжимные фитинги, которые в среднем на 60% легче.

С помощью каких же именно конструктивных и технологических решений достигаются вышеозначенные цели в современных гидравлических системах?

Первое требование – снижение веса – обеспечивается за счет внедрения тонкостенных холоднокатанных бесшовных труб и обжимных соединительных фитингов. Это в чистом виде «праздник» технической синергии: с одной стороны, для использования обжимной технологии нужна более жесткая труба (ее жесткость должна быть выше жесткости фитинга, чтобы после снятия усилия на пуансоне обжимного инструмента труба «распирала» фитинг изнутри, обеспечивая герметичность соединения). И эта требуемая жесткость обеспечивается за счет специального сплава, из которого изготовлена труба, режимов ее прокатки, отжига и отпуска, а также толщины стенки трубы – стенка должна быть тоньше, чем у традиционных серийных стандартных авиационных труб! С другой стороны, за счет тонкой стенки трубы снижается погонный вес трубопроводной системы в целом. Сюда же необходимо добавить снижение веса места сочленения трубопроводов: вместо традиционных резьбовых соединений типа «ниппель-гайка», применены обжимные фитинги, которые в среднем на 60% легче.

И далее – техническая синергия продолжается!

Второе требование – производственная и эксплуатационная технологичность – также обеспечивается за счет обжимной технологии! Её применение примерно на 60% снижает трудоемкость изготовления и монтажа трубопроводных систем при постройке воздушного судна, а в эксплуатации – можно сказать, что и «до нуля», поскольку обжимные соединения сохраняют герметичность на протяжении всего срока службы воздушного судна, не требуют подтяжки и переконтровки в процессе эксплуатации.

Второе требование – производственная и эксплуатационная технологичность – также обеспечивается за счет обжимной технологии! Её применение примерно на 60% снижает трудоемкость изготовления и монтажа трубопроводных систем при постройке воздушного судна, а в эксплуатации – можно сказать, что и «до нуля», поскольку обжимные соединения сохраняют герметичность на протяжении всего срока службы воздушного судна, не требуют подтяжки и переконтровки в процессе эксплуатации.